Маргарин/сокращать производственную линию

Деталь продукта

Маргарин/сокращать производственную линию:

A) Масла RBD смешиваются с использованием рецепта смеси масла продукта в резервуар для смеси внутри масляной и водной комнаты. Смешивание масла осуществляется либо с помощью измерителя массы, либо с помощью тензодатчика для правильного состава.

B) Небольшая часть смешанного масла сначала закачивается в резервуар для смешивания, где масло нагревается и добавляются все растворимые в масле добавки. Содержимое резервуара для смеси закачивается обратно в резервуар для смеси и теперь называется масляной фазой. Молоко/сывороточный порошок растворяют в питьевой воде и закачивают в резервуар с водной фазой. Все водорастворимые добавки добавляются и растворяются, чтобы составить водную фазу. Нагревание до температуры пастеризации и удержание в течение минимального времени рекомендуется для встреч с местными правилами перед использованием.

C) Масло и водные фазы дозируются в одном из двух резервуаров для производства/эмульгирования. Каждый производственный резервуар оснащен смесителем с высоким сдвигом для эмульгирования масляных и водных участков. Смеситель оборудован с приводом переменной скорости для уменьшения скорости для нежного перемешивания после того как эмульгирование сделано. Два резервуара будут использоваться в качестве производственного резервуара и резервуара для эмульгирования в качестве альтернативы. Производственная цистерна также будет функционировать как рециркуляционный продукт с производственной линии.

Эмульсия масла от танка продукции пройдет через двойные фильтр/стрейнер для обеспечения что никакое твердое тело не пройдет в конечный продукт (требование к ГМП). Фильтр/фильтр работает альтернативно для очистки фильтра. Затем фильтрованную масляную эмульсию пропускают через пастеризатор (требование GMP), который состоит из трех секций двух пластинчатых нагревателей и одной удерживающей трубы. Первый пластинчатый нагреватель нагревает масляную эмульсию до температуры пастеризации перед прохождением через удерживающую трубу, чтобы обеспечить необходимое время выдержки. Любая жара эмульсии масла к меньше чем необходимая температура пастеризации будет рециркулирована назад к танку продукции. Эмульсия пастеризованного масла войдет в теплообменник охлаждающей пластины для того чтобы охладить вниз к приблизительно 5 ~ 7 градусам к над точкой плавления масла для того чтобы уменьшить охлаждая энергию. Пластинчатый нагреватель нагревается центральной системой горячего водоснабжения с контролем температуры. Охлаждение пластин осуществляется водой градирни с клапаном автоматического регулирования температуры и петлями PID.

Перекачка/перенос масляной эмульсии до этого момента осуществляется двумя центробежными насосами в тандеме. Точка дозирования и впрыска азота осуществляется в потоке масляной эмульсии после пастеризации и охлаждения. Головка впрыска азота изготовленная на заказ санитарная конструкция с строением в не-закупоривая задерживающем клапане. Впрыск азота производится под высоким давлением, чтобы обеспечить полное растворение газа в потоке продукта вместо пузырьков разного размера. Эта технология впрыска газа возникла на заводе Unilever Canada в Торонто после многих лет совершенствования процесса. Тандемные центробежные насосы имеют размеры, чтобы обеспечить достаточный объем головы и потока для удовлетворения требований линии CIP.

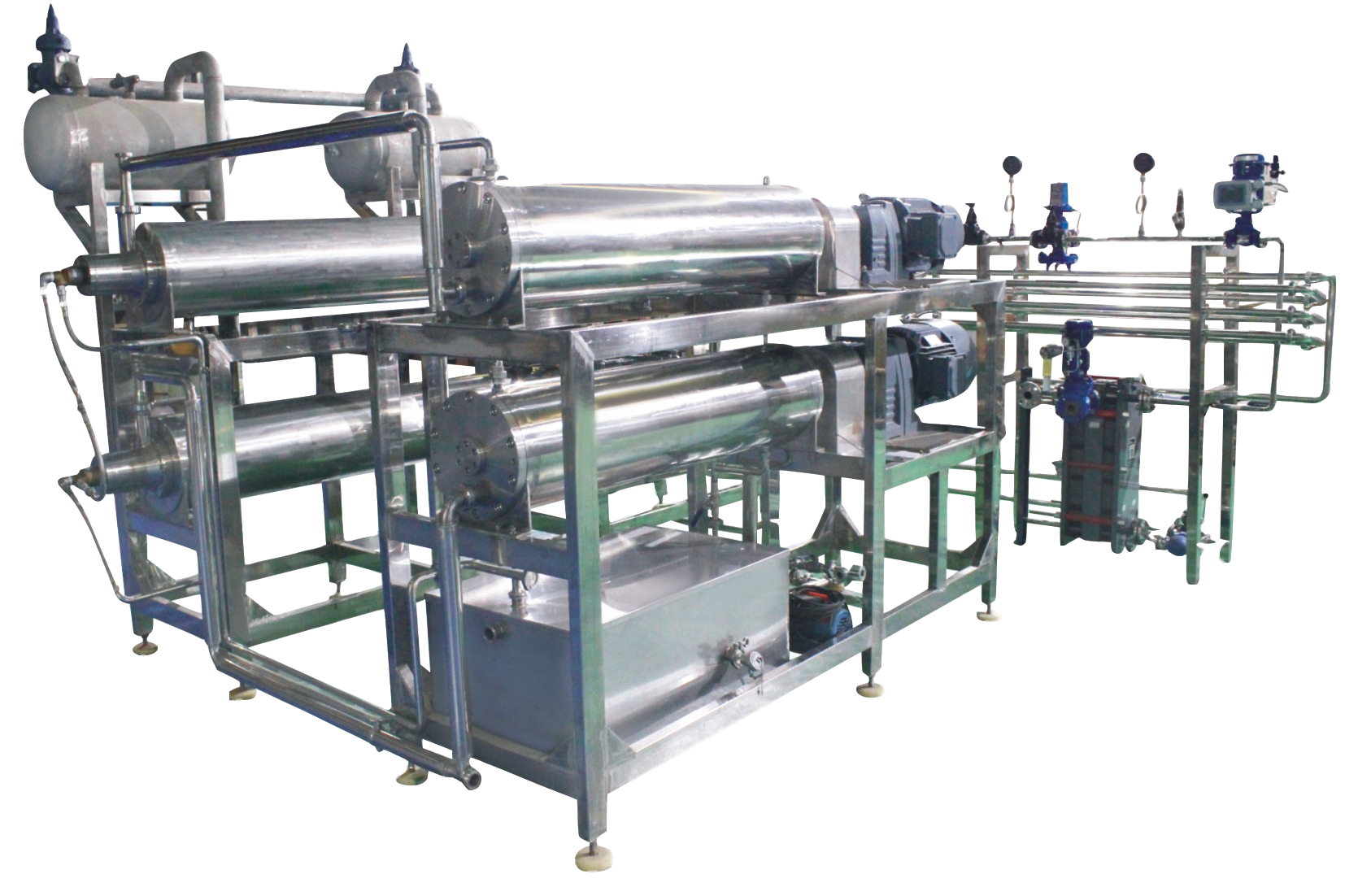

Масляную эмульсию подают в первый охлаждающий SSHE (блок A) для снижения температуры до желаемой температуры выхода. Каждая единица оснащена индивидуальной затопленной системой прямого испарительного охлаждения с использованием компонентов Parker производства США. Охлажденная масляная эмульсия перекачивается через поршневой насос высокого давления в первую рабочую установку (блок C) для надлежащего кондиционирования для дальнейшего охлаждения. Второй охлаждающий цилиндр охлаждает масляную эмульсию до желаемой температуры выхода для обеспечения надлежащего содержания твердого вещества в продукте. Есть три вниз по течению

Варианты:

1. Продукт переходит в тюбик для отдыха большого объема для слоеного теста.

2. Продукт проходит в трубку для отдыха небольшого объема для маргарина стола/палочки.

3. Продукт проходит в другой рабочий штифт (блок C) и клапан текстурирования, чтобы обеспечить необходимую текстуру для заполнения ванны или сыпучего маргарина. Мы продали много систем наполнения коробок (10 ~ 30 кг). Каждая коробка заполнена от санитарной головы заполнителя и весит контролируемый тензодатчике используя компьютер ПЛК высокого разрешения изготовленный на заказ с экраном касания.